Hace poco hicimos para la asignatura de Ingeniería de fabricación una práctica sobre fundición en molde de arena.

Como me pareció muy interesante he hecho un resumen de ésta.

Primero unas cuantas definiciones para que todos sepamos de lo que hablamos:

- Molde: recipiente en el cual se crea una cavidad que es el negativo de la pieza final a obtener.

- Modelo: copia de la pieza final, normalmente realizado en un material de fácil manipulación moldeo para series medias-grandes y materiales de punto de fusión elevado.

Como el metal al solidificar se contrae los modelos son siempre un poco más grandes que la pieza final.

Entonces el proceso de moldeo o fundición consiste en la

obtención de una pieza mediante el llenado con metal fundido en la cavidad de un molde. En

este caso se utiliza un modelo que se aprovecha de un molde al siguiente,

mientras que el molde, realizado con arenas refractarias, se destruye en cada

pieza. La selección de la arena (son las silicio-aluminosas) que se va a usar es muy importante puesto que es la que nos caracterizará por completo la pieza.

Algunas de las propiedades más importantes de las arenas son:

- Plasticidad en estado húmedo

- Cohesión (resistencia a la tracción y flexión).

- Refractariedad (punto de fusión alto y resistencia a la vitrificación sin fundirse ni reblandecerse).

- Conductividad térmica

- Permeabilidad

- Deformabilidad

- Disgregable

El molde debe cumplir dos características aparentemente

contrapuestas por un lado debe ser lo suficientemente rígido como para aguantar el flujo

del metal por su interior y por otro, lo suficientemente frágil como para que

se fragmente una vez cumplida su función, solidificada la pieza e iniciada la

operación de desmoldeo.

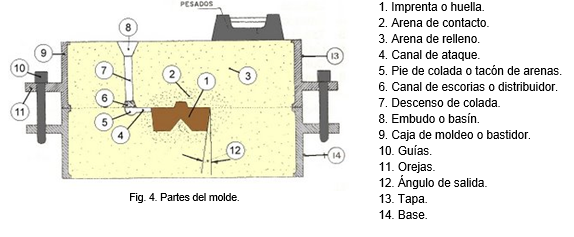

Las principales partes de un molde son:

En estos dos vídeos se puede ver como hacemos el molde de la pieza y como después se hace la colada:

No hay comentarios:

Publicar un comentario